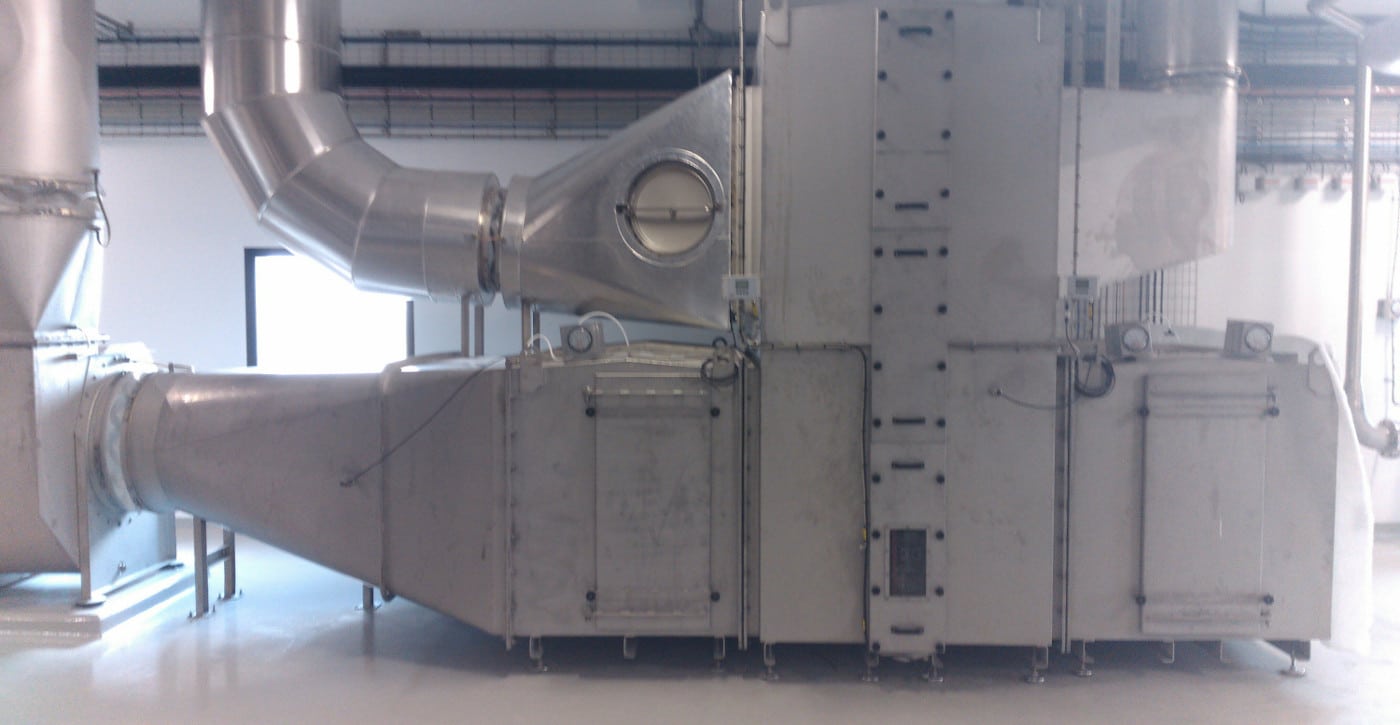

Système de déshydratation d’air hygiénique pour l’industrie agroalimentaire

Les systèmes DIA de Dessica sont des unités de déshydratation d’air modulables et adaptables spécialement conçues pour répondre aux exigences des utilisateurs dans l’industrie alimentaire :

- construction robuste et hygiénique en tôle d’acier inoxydable AISI 304L ou 316L épaisseur 3 mm, intérieur lisse avec limitation au maximum des corps creux,

- matériaux aptes au contact des denrées alimentaires (certificat ANIA)

- accès maintenance aisé par trappes spécifiques.

Les systèmes DIA offrent une solution complète avec filtration, échangeurs de chaleur, système de régulation adapté…

Fonctionnement des systèmes de déshydratation d’air hygiénique

Le système DIA utilise deux flux d’air indépendants et à contre-courants traversant la roue déshydratante à rotation lente et continue :

- le flux d’air principal (air de process) qui est asséché,

- le flux secondaire (air de régénération), de moindre volume, qui est utilisé pour évacuer l’humidité retenue par la roue déshydratante.

Deux ventilateurs mettent en mouvement les deux flux d’air.

Le silicagel est un matériau hautement hygroscopique capable de retenir la vapeur d’eau contenue dans l’air ambiant. En traversant la roue, l’air à traiter perd son humidité retenue par le silicagel. L’air sec est ensuite directement utilisable.

L’air de régénération a pour fonction d’évacuer l’humidité retenue par le silicagel de la roue. Cet air est porté à une température finale d’environ 100°C à 160°C puis traverse la roue à contre courant du flux d’air à traiter pour désorber le silicagel de son humidité.

L’air de régénération humide (air humide) quitte le déshydrateur pour être évacué à l’extérieur des locaux ou du bâtiment.

Les applications pour l’industrie agroalimentaire

Les systèmes DIA produisent un air sec permettant d’alimenter des process de séchage ou de traiter des ambiances de production, de conditionnement ou de stockage. Les industries du lait, des ingrédients alimentaires, de la transformation de produits carnés ou de la mer, sont entre autres, des domaines dans lesquels les systèmes DIA procurent un air sec et hygiénique.

1) Tours de séchage, étuves, lits fluidisés… :

La plupart des systèmes de séchage ont un fonctionnement qui dépend des conditions climatiques extérieures : la capacité de production est plus importante en hiver quand l’air est sec et celle-ci est fortement diminuée en été lorsque l’humidité absolue de l’air est très élevée. Par exemple pour un débit de l’ordre de 100 000 kg/h d’air introduit dans un système de séchage (une tour d’atomisation par exemple), cela représente plus de 1000 kg/h d’introduction d’eau en plus ou en moins suivant la période de l’année ! Outre le fait d’être responsable de la baisse de la production, l’humidité est également une difficulté pour le personnel de trouver les bons réglages pour la conduite de la tour ce qui peut entraîner des arrêts de plusieurs jours en raison du colmatage. Ainsi, les principaux avantages de la solution DESSICA sont les suivants :

- la capacité de production du système de séchage est constante et maximisée et l’humidité résiduelle dans le produit stabilisée toute l’année par des conditions d’air sans variation significative en toutes saisons ;

- le colmatage et la prise en masse de produits pulvérulents est supprimé ;

- la consommation d’énergie est optimisée : la déshydratation par adsorption étant un phénomène exothermique, elle augmente la température de l’air sec et donc réduit d’autant le réchauffage de l’air en amont du process.

Le pré-refroidissement par condensation pourra être supprimé ou limitée aux périodes de très forte humidité par un système de régulation donnant priorité au fonctionnement de la déshydratation par la roue dessiccante.

Le système économiseur d’énergie (brevet Ovir) augmente significativement l’efficacité énergétique du système. Le retour sur l’investissement, en particulier sur une tour de séchage est rapide pour les raisons suivantes :

- augmentation du volume de production sur l’année ;

- volume de production indépendant des conditions climatiques ;

- travail de réglage des paramètres de fonctionnement grandement facilité réduisant l’intervention des personnels ;

- qualité du produit fini constante, plus sec et donc à plus grande valeur ajoutée ;

- moins d’arrêt de production pour lavage en raison des colmatages.

2) Ambiances de production :

Dans les ambiances de production, de conditionnement ou de stockage, l’air sec permet :

- la prévention des contaminations « physiques » (dépôt de micro-particules d’eau sur les produits) limitant la propagation des micro-organismes et assurant une augmentation de la DLC des produits

- la réduction des contaminations aéroportées

- la conservation des caractéristiques rhéologiques (poids, texture, « collage » des produits)

- un séchage rapide après lavage

Les bénéfices des systèmes Dessica

- Modulable et adaptable

- Construction robuste et hygiénique

- Matériaux aptes au contact des denrées alimentaires

- Trappes d’accès maintenance

- OVIR : Système d’économie d’énergie breveté